NORD-Antriebstechnik bewegt das weltweit erste Solarfaltdach über einer Kläranlage, das in Chur in der Schweiz in Betrieb genommen wurde. Dank integrierter PLC können mit Frequenzumrichtern von NORD DRIVESYSTEMS viele intelligente Steuerungskonzepte realisiert werden wie das Schweizer Start-up dhp technology mit dem Projekt eindrucksvoll demonstriert.

Das Solarfaltdach der ARA Chur überspannt eine Fläche von 5.800 qm und überdacht die Vorklärung, die Biologie und die Nachklärung komplett. Die 2.120 Module produzieren 550.000 kWh Strom pro Jahr und decken damit ungefähr 20 % des Eigenbedarfs der Anlage. Sobald morgens die ersten Sonnenstrahlen hinter den Wolken hervorkommen, entfalten sich die Solarpaneele mithilfe robuster Seilbahntechnologie vollautomatisch. Abends, wenn die Sonne wieder hinter dem Horizont verschwindet oder bei Schnee-, Sturm- und Hagelgefahr geht es zurück in die geschützte Garagenposition. Das Ein- und Ausfahren übernehmen die intelligenten dezentralen Antriebseinheiten von NORD. Die Frequenzumrichter sind direkt auf dem Motor integriert, was installationstechnisch ein großer Vorteil ist. Die in den Antrieb integrierte PLC ermöglicht es, bei Kommunikationsausfall die Faltdachgruppen zu jedem Zeitpunkt mittels einer autarken Homerun-Funktion in die Garage einzufahren. Das maximiert die Betriebssicherheit der Anlage und ist ein wichtiger Bestandteil der Antriebslösung.

AUS DER PRAXIS: DHP TECHNOLOGY

Die NORD-Antriebe, bestehend aus UNIVERSAL Schneckengetriebemotor mit Bremse und Magnetgeber sowie aufgebautem Frequenzumrichter NORDAC FLEX SK 205E, sind auf dem Tragwerk in einer geschützten Position montiert und können einzeln angesteuert werden. Lokal gemessene sowie auch externe Wetterdaten werden von der PLC eingelesen und mittels eines eigens entwickelten Meteo-Algorithmus verarbeitet, der dann die Anlage steuert und den Befehl „Einfahren“ oder „Ausfahren“ gibt. Über Drehgeber besteht dabei jederzeit Kenntnis über die Position der Bahnen. Die Steuerung ist so aufgebaut, dass sich die Anlage auch bei Stromausfall oder Kommunikationsstörungen eigenständig in die geschützte Garagenposition fährt. Dabei gilt: Manuelles Eingreifen via Fernwartung ist möglich, jedoch für einen sicheren Betrieb nicht nötig.

WAS DIE BRANCHE BEWEGT

Konzipiert man eine Anlage mit Antrieben, die jeweils auf den energieeffizientesten Arbeitspunkt ausgelegt sind, so fallen die reinen Investitionskosten optimal aus und die Motoren laufen unabhängig von ihrer Effizienzklasse vergleichsweise energieeffizient. Im Gegenzug müssen hierfür aber über den gesamten Lebenszyklus der Anlage viele verschiedene Antriebsvarianten verwaltet und gewartet werden.

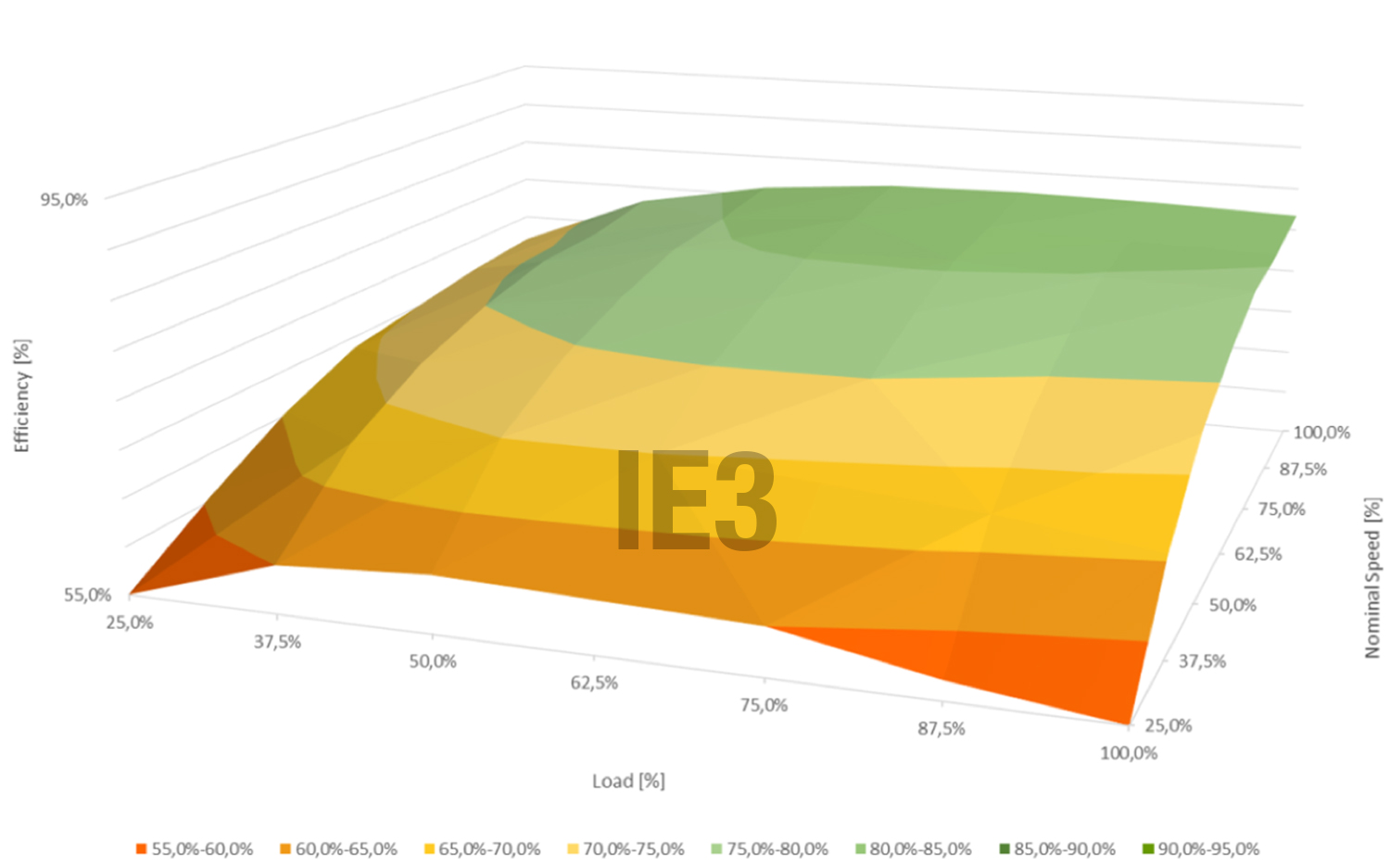

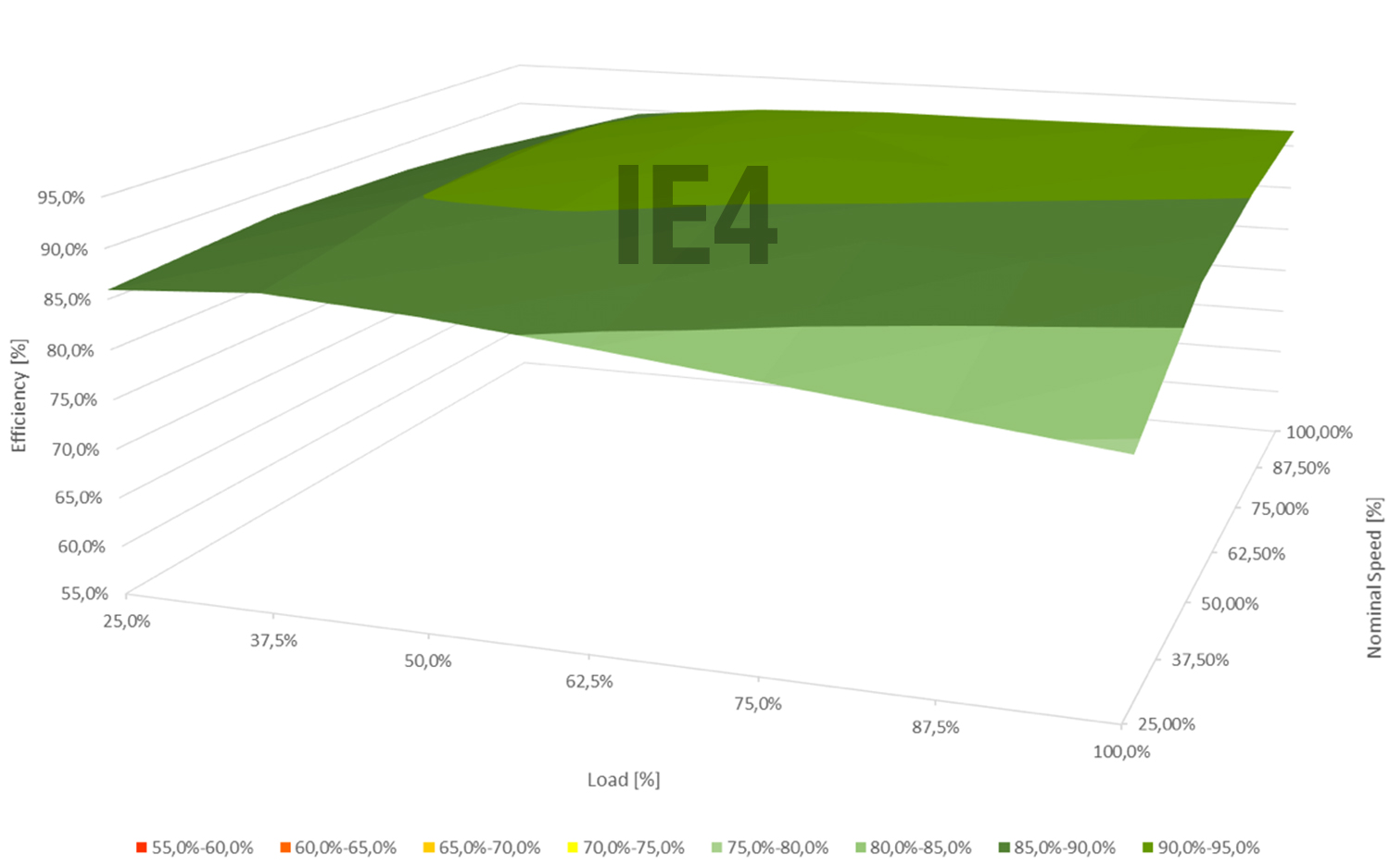

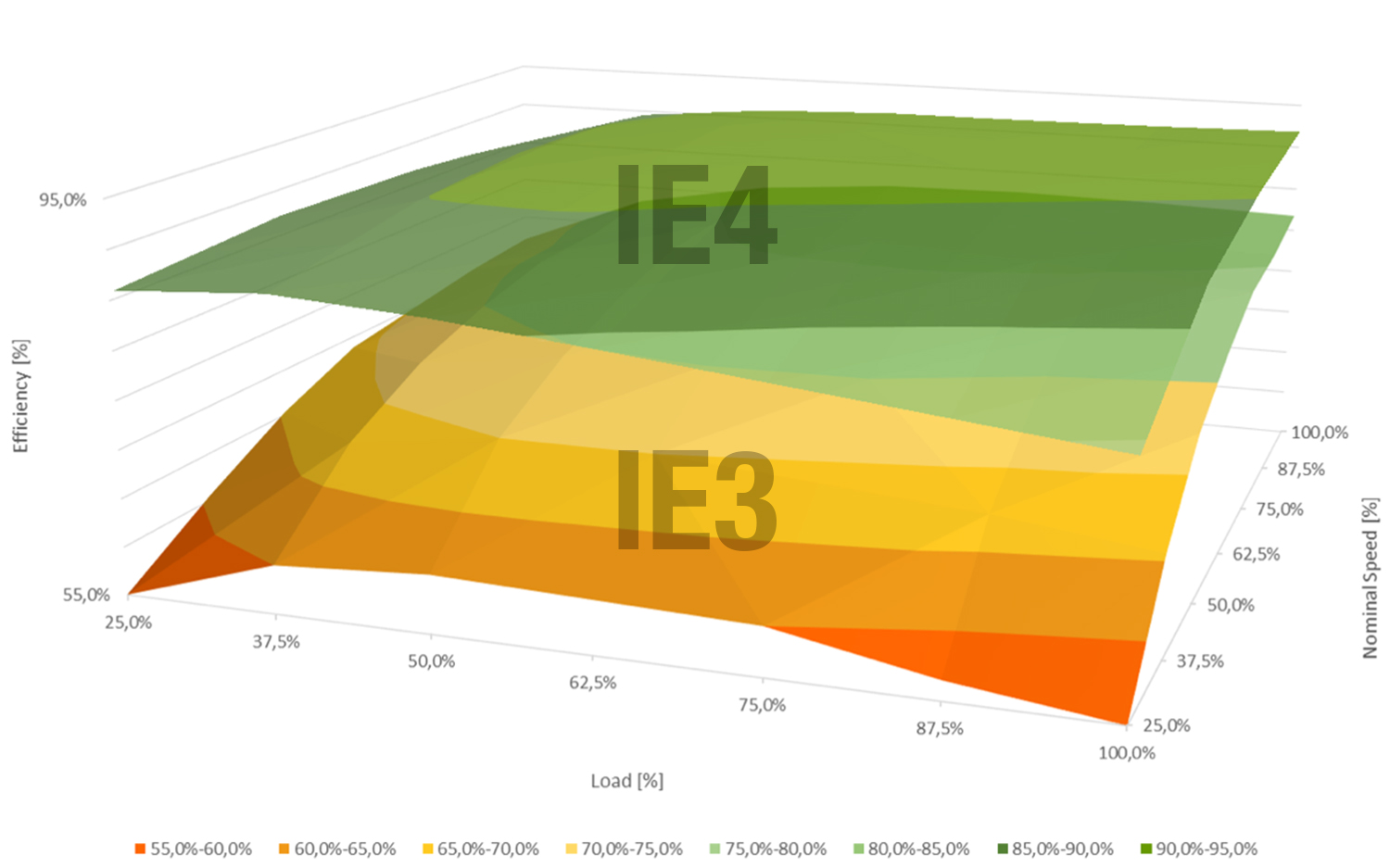

Schwerer wiegt das Problem, eine Anlage unter realen Bedingungen optimal zu konzipieren. So werden Förderbänder für Flughäfen, Warenlager und Paketzentren häufig auf die zu erwartende Maximallast und folglich mit entsprechenden Sicherheitsfaktoren ausgelegt. Hieraus resultieren meist zu groß dimensionierte Antriebsauswahlen. Im Realbetrieb wird bei solchen Anlagen die Maximallast jedoch nur mit einem geringen Anteil der beförderten Ladungseinheiten erreicht. Das Resultat einer solchen Auslegung ist, dass die Antriebe die meiste Zeit im Teillastbereich arbeiten. Den Spagat zwischen energieeffizientem Betrieb und einem Minimum an Antriebsvarianten schaffen energieeffiziente IE4-Synchronmotoren. Dank PMSM-Technik (Permanentmagnet Synchron Motor-Technik) haben die Motoren einen hohen und relativ konstanten Wirkungsgrad über einen weiten Drehzahl- und Drehmomentbereich. So bieten sie auch in Teillast- und Teildrehzahlbereichen eine optimale Energieverbrauchsperformance – ein klarer Vorteil gegenüber herkömmlicher IE1-, IE2-, oder IE3-Asynchrontechnik, die jeweils signifikante Effizienzeinbrüche im Teillast- und Teildrehzahlbereich zu verzeichnen hat. IE4-Synchronmotoren ermöglichen dadurch bei nahezu konstanter Energieeffizienz eine Reduzierung der eingesetzten Motorvarianten. Das bietet wirtschaftliche Vorteile und kann sich positiv auf die Gesamtbetriebskosten auswirken.

Wirkungsgrad NORD-IE3-Motoren (Asynchron-Technologie) – Signifikante Effizienzeinbrüche im Teillastbereich

Wirkungsgrad NORD-IE3-Motoren (Asynchron-Technologie) – Signifikante Effizienzeinbrüche im Teillastbereich

Wirkungsgrad NORD-IE4-Motoren (Synchron-Technologie) – Hohe Effizienz auch im Teillastbereich

Wirkungsgrad NORD-IE4-Motoren (Synchron-Technologie) – Hohe Effizienz auch im Teillastbereich

Effizienzsteigerung mit IE4 Motoren

Effizienzsteigerung mit IE4 Motoren

BLICK HINTER DIE KULISSEN: FERTIGUNGSTECHNOLOGIEN IN AURICH

Mit intelligenten Antriebssystemen bringt NORD moderne, automatisierte Maschinen und Anlagen in Bewegung. Doch auch in unseren eigenen Fertigungswerken setzen wir auf smarte Technologien. So ermöglichen im Umrichterwerk in Aurich intelligente und digital vernetzte Systeme größtmögliche Flexibilität und Individualität bei der Elektronikfertigung. Dadurch können wir Ihnen kundenspezifisch konfigurierte Antriebselektronik auch in kleinen Losgrößen und mit kurzen Lieferzeiten anbieten.

NORD DRIVESYSTEMS nutzt smarte Prozesse zur Optimierung von Abläufen und zur Steigerung der Wertschöpfung. Auf einer Fläche von 5.000 m2 fertigen wir im Nordwesten der Republik elektronische Antriebstechnik bis 160 kW (Umrichter, Motorstarter und Elektronik). Mehr als 100.000 Einheiten verlassen jedes Jahr die Werkhallen. Darunter befinden sich auch viele kundenspezifische Geräte in kleinen Serien.

Alle für die Fertigung der dezentralen Frequenzumrichter erforderlichen Montage- und Testsysteme werden anhand der individuellen Konfiguration gesteuert, vom Erzeugen des Bestückungsplans für die Bauteilebestückung bis hin zur Endprüfung und Parametrierung. Alle Daten und Informationen sind online in einem zentralen Auftrag gebündelt und lassen sich jederzeit überall abrufen. So können unter anderem in der THT-Bestückung, die klassischerweise von Hand erfolgt, die Arbeitspläne auf Monitoren angezeigt werden. Dazu wird der 2D-Code auf der Baugruppe eingescannt. Auf einem Touch-Display erscheinen dann die konkreten Montageanweisungen für das aktuelle Produkt. Das erleichtert die Arbeit, steigert die Schnelligkeit und sichert die Qualität. Zudem erlauben die digitalen Helfer eine größere Flexibilität, denn durch die Unterstützung der Montage-Assistenzsysteme ist ein schnellerer Produktionswechsel zwischen unterschiedlichen Serien möglich.

Gleich am Wareneingang kommt ein autonomes führerloses Transportsystem (FTS) zum Einsatz. Das FTS übernimmt den Transport von der Warenannahme bis zum Automatischen Kleinteilelager (AKL). Es erkennt den Bedarf an Ausgangs- und Zielposition, belädt sich eigenständig mit den Transportboxen und sucht sich seinen Weg selbst. Sobald es für die Transportboxen auf Förderbändern weitergeht, steuern Frequenzumrichter aus eigener NORD-Produktion den zuverlässigen Warentransport, unter anderem im automatischen Kleinteilelager.

NEUE PRODUKTE VON NORD DRIVESYSTEMS

Mit der NORDCON APP und dem Bluetooth-Stick NORDAC ACCESS BT steht Ihnen jetzt eine mobile Inbetriebnahme- und Servicelösung für alle NORD-Antriebe zur Verfügung, die klare Komfortvorteile bei der Arbeit mit NORD-Antrieben bietet: Diagnose, Analyse, Monitoring sowie Parametrierung der NORD-Antriebssysteme über eine kabellose Schnittstelle.

Mit der NORDCON APP wird die Inbetriebnahme beschleunigt, die Wartung vereinfacht und Mängel können schneller behoben werden. Eine dashboard-basierte Visualisierung kann zur Antriebsüberwachung und Fehlerdiagnose genutzt werden. Mit Hilfe der Oszilloskop-Funktion lässt sich ein Maschinenantrieb im Betrieb optimieren. Die Parametrierung der Antriebe ist durch einen Parameter-Schnellzugriff mit integrierter Hilfefunktion möglich. Als Schnittstelle kommt eine kabellose Verbindung zwischen Antrieb und NORDCON APP mittels des Bluetooth-Sticks NORDAC ACCESS BT zum Einsatz. Der Stick ist über Bluetooth mit der Software verbunden und wird direkt am Frequenzumrichter eingesetzt. So erhalten Sie direkten Zugriff auf die Antriebsdaten, behalten aber die volle Zugangskontrolle. Die App bietet weitere praktische Funktionen wie eine Parameter-Backup- und -Recovery-Funktion.

TIPPS & TRICKS FÜR ANWENDUNGSKONZEPTE

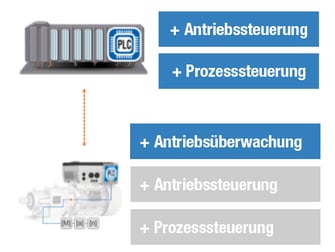

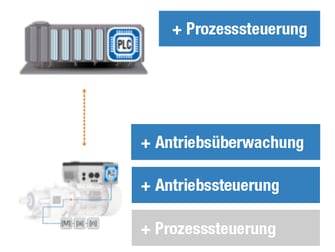

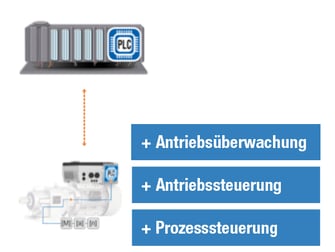

Frequenzumrichter von NORD DRIVESYSTEMS haben serienmäßig eine integrierte PLC an Bord. Doch mit welcher Softwarearchitektur können die Möglichkeiten der PLC optimal genutzt werden? Das hängt zunächst davon ab, welche Aufgaben Sie direkt in den Antrieb verlagern wollen und wie weit Sie die zentrale PLC entlasten wollen. Grundsätzlich gibt es drei Stufen.

Die integrierte PLC kann zur Überwachung des Antriebes verwendet werden. Die Antriebsparameter werden dann in der PLC vorverarbeitet und an die übergeordnete Anlagensteuerung weitergeleitet, die dann die Antriebs- und Prozesssteuerung übernimmt.

Die Antriebs-PLC kann aber auch zusätzlich die Antriebssteuerung übernehmen und antriebsnahe Sensoren und Aktoren einbinden. Sie führt dann antriebsnahe Funktionen aus. So können auch autonom arbeitende Teilsysteme geschaffen werden, die zum Beispiel bei einer lokalen Produktstauung eine Bypass-Strecke öffnen.

In Maschinen mit begrenztem Funktionsumfang kann die Umrichter-PLC des Antriebs auch die Anlagen-PLC der Maschine ersetzen und alle dazugehörigen Sensoren und Aktoren einbinden. Dann übernimmt sie für dieses System, zum Beispiel eine Schneidemaschine, auch die Prozesssteuerung.

NORD-IDEENFORUM 2019

Nach insgesamt sechs NORD-Ideenforen in der DACH-Region haben wir ein positives Fazit gezogen und sind sehr zufrieden mit der guten Resonanz. Eine Reihe sehr produktiver Anregungen wurde bereits von unseren Fachabteilungen aufgenommen. Vier neue Termine für das halbtägige Tagungsformat sind in Deutschland bereits in Planung.

Die kostenfreien Ideenforen veranstaltet NORD DRIVESYSTEMS seit diesem Jahr in loser Folge in der DACH-Region. Mit diesem Tagungsformat wollen wir Ihnen eine kompakte Fachtagung für praktische Themen rund um die Antriebstechnik bieten und den gegenseitigen und interdisziplinären Austausch zum Thema Antriebstechnik fördern. Dort können Sie im persönlichen Gespräch von der Expertise unserer Antriebstechnik-Experten profitieren und Lösungsansätze für Ihre Applikationsideen diskutieren. In prägnanten Fachvorträgen erfahren Sie anhand praktischer Beispiele, welche Potenziale in unseren intelligenten Antriebssystemen stecken. Für NORD bietet das direkte Kunden-Feedback zu Eigenschaften heutiger Antriebssysteme auf fachlicher Ebene eine gute Möglichkeit, das Angebot kundengerecht zu optimieren und zukünftige Features zu entwickeln.

Melden Sie sich rechtzeitig an, da die Teilnehmerzahl begrenzt ist, um allen Teilnehmern genug Raum für ihre Anliegen zu bieten.

Für Getränke und einen Mittagsimbiss ist selbstverständlich gesorgt.